Анализ готового или аналогичного серийного изделия

Самым простым и действенным способом узнать, как отремонтировать электронную печатную плату – это проследить, как она была изготовлена. Возможно повторить все операции нанесения припоя и флюса, нагрева и очистки платы локально только для нужных компонентов. Проще всего отдать изделие обратно в цех сборки и там его отремонтировать. Но что если не хочется этого делать?

Например, на основном производстве платы с компонентами в отверстиях собираются вручную при помощи паяльника, припоя и флюса. Или те же самые изделия могут проходить через автоматическую линию волновой пайки. Если у вас есть доступ к этому цеху, поговорите с технологом. Вы сможете узнать все, что вам нужно, а именно:

- Какие паяльные материалы используются

- Какие параметры пайки, форма наконечника для паяльника, продолжительность пайки, температура пайки

- Как отмыть остатки флюса

- Какие дополнительные инструменты понадобятся, например, пинцеты, кусачки.

При соблюдении всех требований к пайке вы получите после ремонта платы сравнимое с серийным качество. Но стоит учитывать одну особенность. Припой не любит лишний раз нагреваться. Контактные площадки компонентов и платы рассчитаны на ограниченное количество циклов пайки, обычно около 3-5 по требованиям производителей. Для компонентов с монтажом с отверстие это не очень критично. Но рекомендуется производить демонтаж максимально быстро, для этого отлично подходят вакуумные паяльники. Они позволят сделать выпайку элемента из отверстия в один прием и за короткое время. Это благоприятно скажется на качестве дальнейших работ.

Паяльные станции с вакуумными паяльниками и встроенными компрессорами PACE ST-115 и METCAL MFR-1350

Пайка в отверстие - исконно ручная операция

В отличие от SMD, пайка выводных компонентов в отверстие на плате исторически делалась именно вручную при помощи паяльника. Волновая пайка была изобретена позже для повышения производительности сборочной линии. Обычная паяльная станция точно подойдет.

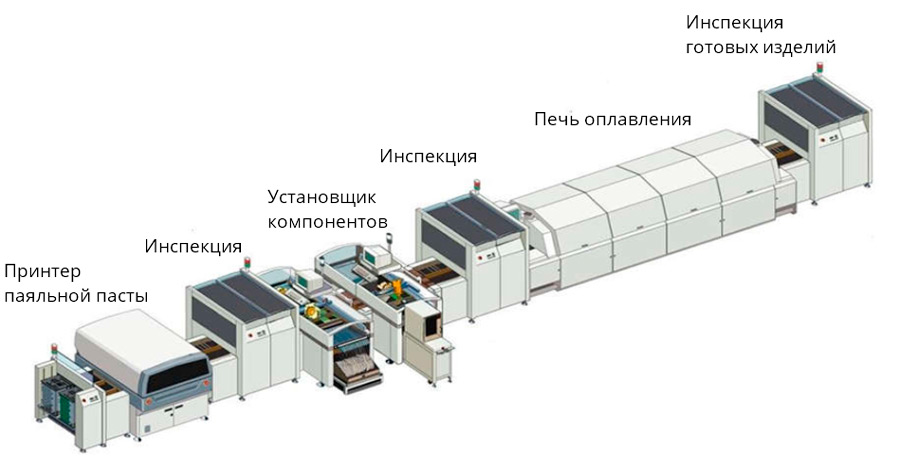

Гораздо интереснее с компонентами SMD. Компоненты и платы с поверхностным монтажом изначально разрабатывались для автоматических линий сборки как промышленный стандарт. На линии сборки проходят несколько этапов:

- Подготовка платы к нанесению паяльной пасты

- Нанесение паяльной пасты, флюса, преформ припоя

- Расстановка компонентов

- Оплавление паяльной пасты в конвекционной печи

- Контроль конечного изделия, а может и промежуточных этапов

Пример организации автоматической линии сборки плат с поверхностным монтажом

Представьте, как бы сделали на заводе

Не все изделия делаются крупными сериями, но иногда полезно представить, как бы это делали на большой сборочной линии, а затем упростить каждую операцию.

Если вы хотите наладить у себя на производстве монтаж SMD, то вам придется определить, насколько вам нужно приблизиться к автоматической линии. Работа с SMD в общем смысле заключается в повторении того, что делает машина на полноценной автоматической линии. Проще говоря, можно постепенно упрощать всю систему, понижая уровень автоматизации. Каждый этап придется заменить либо дорогим в покупке автоматическим оборудованием с высокой производительностью, либо ручным трудом с низкой стоимостью оборудования, но низкой производительностью.

Наглядным примером имитации сборочной линии можно представить конвекционную паяльную станцию METCAL APR Scorpion. Она сочетает в себе три конвекционных нагревателя с термопрофилированием, полуавтоматический установщик компонентов и двойной видеомикроскоп визуального контроля, работающие под единым программным обеспечением.

В нашем интернет-магазине представлен второй случай оборудования для ручной пайки, где автоматизация сведена к разумному минимуму.Если дело заходит о ремонте, то есть замене отдельных компонентов, разъемов или небольшому изменению топологии платы в отладочных целях, дорогое оборудование не пригодится. Гораздо проще быстро выпаять термопинцетом микросхему PLCC, чем настраивать роботизированную конвекционную паяльную станцию. Она будет работать по программе и термопрофилю расплавит припой, снимет микросхему и потом сможет установить новую обратно. Это долго даже настроить.

Рассмотрим каждый этап сборочной линии отдельно.

Подготовка платы к нанесению паяльной пасты или флюса.

Очистителем для плат очищает платы. Вы найдете его в магазинах под названием FluxOFF (очистка от флюса). Затвердевшая канифоль смывается тяжело. Можно воспользоваться дополнительной пластиковой щеткой, чтобы отчистить сложные загрязнения. Специальный очиститель успешно заменяет изопропиловый спирт, метиловый спирт, этиловый спирт, обезжириватели или другие подходящие растворители. После очистки следует промокнуть использованный раствор безворсовой салфеткой, чтобы не загрязнить контактные площадки и приливы паяльной маски. На наших военных заводах мы не раз встречали особые тряпки, где их достать мы не знаем. Но они отлично впитывают и не оставляют следов.

Чистящие растворы и специальные салфетки для ручной отмывки Electrolube

Нанесение паяльной пасты

Паяльную пасту можно наносить через трафарет прямо на плату ручным ракелем. Если, конечно, у вас есть подходящий готовый трафарет. Для корпусов микросхем и чип-резисторов и конденсаторов удобно воспользоваться пневматическим или ручным дозатором. Эти устройства точно и удобно выдавливают паяльные материалы из шприца через специальную точную иглу-насадку.

Пайка на бугорки

Это не технологично, но... Если паяльной пасты нет под рукой, но нужно быстро заменить SMD, можно пролудить контактные площадки новым припоем так, чтобы припой образовал бугорки. Затем установить чип и разогреть. Может никто не заметит.

Пневматический и ручной дозатор Techcon и принцип его работы.

Установка компонентов

Положить компонент на контактные площадки с нанесенной паяльной пастой с первого взгляда простая задача. Но она требует особой точности. Нанесенную паяльную пасту нежелательно портить. Если ее смазать, то придется все отмывать и наносить ее заново. Для установки ручной компонентов используют специальные пинцеты для электроники. Для больших, тяжелых или причудливой формы микросхем возможно использовать вакуумный пинцет.

Вакуумный пинцет Techcon, подключаемый к пневмодозатору и автономный ТЕРМОПРО.

Оплавление паяльной пасты

Для работы с паяльной пастой обычная паяльная станция не годится. Если прикоснуться к свеженанесенной паяльной пасте паяльником, флюс в ней вскипает и разбрасывает шарики припоя по всей плате. Они что-нибудь замкнут, а вы будете искать причину поломки. Паяльную пасту можно оплавить в небольшой конвекционной печи или на термостоле нижнего подогрева. Это если вам нужно пропаять сразу всю плату или на ней не было до этого других компонентов. Если необходимо локальное оплавление, то подойдет термофен для пайки горячим воздухом.

Станции для пайки горячим воздухом METCAL HTC-900, PACE ST-325 и специальная модель для пайки под микроскопом METCAL HCT2-200.

Этим простым устройством в ручном режиме возможно даже сымитировать термопрофиль. Для этого можно либо менять температуру воздуха прямо во время пайки. Опытные мастера постепенно приближают сопло термофена к месту пайки, внимательно следя за процессом. Можно сымитировать предварительный прогрев участка платы, зону насыщения флюса и зону оплавления довольно точно при должной сноровке.

Термостол ТЕРМОПРО серии НП с контролем температуры платы в реальном времени.

Обычный паяльник для SMD

SMD были разработаны и протестированы для конвекционной пайки. Но некоторые типы корпусов, например, планарные можно паять и обычным паяльником со специальными жалами (для планарных микросхем подойдет жало "Миниволна"). Паяльная паста в работе с паяльником не используется. Только флюс и припой.

Если задача особо ответственная или сложная, например, большие полигоны внутри множества сев печатной платы, рекомендуется воспользоваться нижним подогревом платы. Самые удобные устройства – это термостолы, использующие комбинированный способ нагрева, инфракрасный и естественную конвекцию. Предварительный подогрев платы в конечном счете снижает температуру горячего воздуха термофена, это уменьшит риски перегрева корпуса компонента.

Визуальный контроль

Когда заходит речь о ручном монтаже или о ремонте, не подразумевается контроль качества пайки в рентген-аппарате. О шлифах тоже нужно забыть. Обычно используется обычный визуальный контроль, в том числе и с применением микроскопа. Работы с современными мелкими компонентами уже невозможно выполнить без помощи удобного стерео или видеомикроскопа. На всех этапах работы визуальный контроль помогает найти большинство дефектов.

ПОЗНАВАТЕЛЬНЫЙ

ПОЗНАВАТЕЛЬНЫЙ

Статьи и видео в соцсетях