Контроль соединения во время пайки - технологический прорыв в ручном монтаже

( ._.)

Контроль соединения во время пайки - технологический прорыв в ручном монтаже

dak@argus-x.ru

Монтаж электроники с помощью паяльника в отличие от автоматизированной пайки подвержен сильному влиянию человеческого фактора, а людям, как известно, свойственно ошибаться. Поэтому вероятность появления брака при ручном монтаже намного выше. Как правило, брак удается обнаружить, когда электронный модуль или изделие уже собрано. В этом случае исправление связано с дополнительными затратами средств и времени. Так не лучше ли контролировать качество каждого соединения непосредственно во время пайки и таким образом исключить львиную долю брака в принципе? Похоже, это удалось компании METCAL.

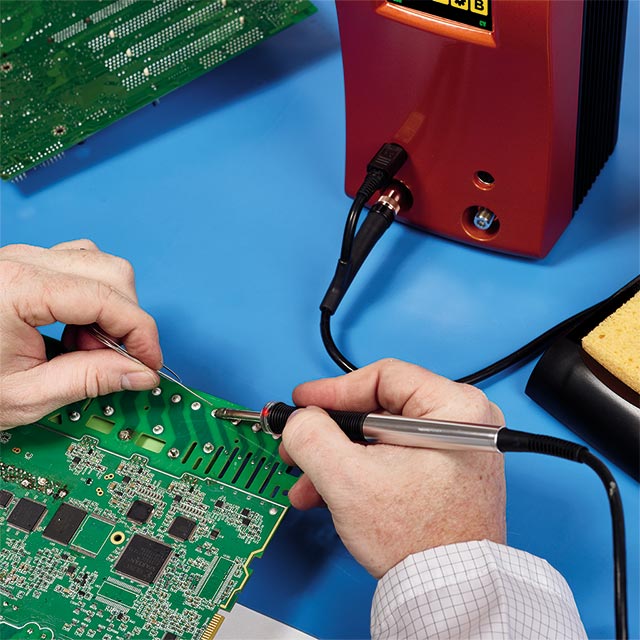

METCAL однажды уже совершил технологическую революцию 35 лет назад, запатентовав индукционный метод нагрева паяльника SmartHeat. Благодаря автоматическому подбору оптимальной мощности для каждого контакта в зависимости от его теплоемкости, легкие и тяжелые контакты стали нагреваться с одинаковой скоростью, что привело к резкому повышению качества ручного монтажа и снижению влияния на результат пресловутого человеческого фактора. Теперь разработчики METCAL решили пойти дальше и устранить это влияние вовсе и таким образом навсегда избавиться от брака. В результате появилась принципиально новая паяльная станция METCAL CV-5210 (рис 1), а вместе с ней и абсолютно новая технология ручной пайки с одновременным контролем качества каждого контакта, которая так и называется CV -Connection Validation (проверка соединения).

Рис.1 Новейшая паяльная станция METCAL CV-5210, контролирующая качество каждого соединения

Прежде чем представить Вам новую разработку, давайте разберемся, что является наиболее критическим браком при пайке, и отчего он возникает. Чаще всего брак является следствием слишком короткого или слишком длительного цикла нагрева соединения. В первом случае имеет место так называемая “холодная пайка” - припой начал плавиться, но не достиг температуры растекания. В результате не произошло смачивания контакта припоем и нормальное соединение не сформировалось.

Если “холодную пайку” можно обнаружить при визуальном контроле по неправильной форме соединения и тусклой поверхности припоя, то последствия слишком долгого нагрева паяемого контакта являются гораздо более скрытыми и опасными. Как известно, во время пайки на границе припоя и меди неизбежно образуется слой интерметаллического компаунда. Чем выше температура и дольше происходит пайка соединения, тем больше толщина этого слоя. Проблема в том, что интерметаллический компаунд по прочности и электропроводности значительно отличается от образующих его металлов, причем в худшую сторону. Толщина интерметаллического слоя строго лимитируется. По большинству отраслевых стандартов во всем мире он не должен превышать 4-5 мкм. При превышении этого значения соединение становится хрупким. В отличие от “холодной пайки” превышение допустимой толщины интерметаллического слоя достаточно сложно обнаружить при визуальном контроле и испытании изделия, но дефект может проявить себя в будущем. Большинство отказов электроники, к сожалению, иногда с катастрофическими последствиями происходит из-за трещины, образующейся именно в интерметаллическом слое.

Паяльная станция METCAL CV-5210 контролирует каждое соединение непосредственно во время его пайки по двум основным критериям: достижение припоем состояния растекания, а также определение толщины образующегося интерметаллического слоя и недопущение ее превышения. Как и все станции METCAL, CV-5210 является индукционной, использует технологию SmartHeat и обладает всеми преимуществами индукционного метода. По техническим характеристикам CV-5210 идентична флагману компании METCAL - станции MX-5210 и использует аналогичные картриджи-наконечники. Однако в отличие от наконечников, выпускаемых ранее, теперь в каждом картридже CV установлен чип, в котором записаны основные параметры наконечника: его размеры, форма, нагревательная способность и кое-что еще. Это «кое-что» делает наконечник уникальным и полностью устраняет возможность его подделки наконечников. Новые наконечники без ограничений могут быть использованы со станциями серии MX, и наличие чипа никак не отразилось на их стоимости.

Рис.2 Станция CV дает зеленый сигнал, когда монтажнику нужно завершить пайку.

Рис.3 При ошибке монтажника станция CV включает красный сигнал и фиксирует брак

Работает станция CV-5210 следующим образом: когда мы прикасаемся паяльником к контакту, система «чувствует» это по изменению потребляемой индуктором мощности и начинает контролировать процесс по времени, и основным параметрам, учитывая при этом данные, считанные с чипа картриджа-наконечника. Используя эти данные, процессор рассчитывает время, в течение которого должно произойти плавление и растекание припоя. Если это время истекло, а растекания припоя не произошло, или монтажник убрал паяльник с контакта до полного растекания припоя, система сигнализирует монтажнику об ошибке с помощью звукового сигнала и красного светодиода, встроенного в рукоятку паяльника. Это означает, что либо монтажник выбрал неверный по форме и нагревательной способности наконечник , либо слишком рано закончил операцию, допустив “холодную пайку”. Если же растекание припоя произошло в нужное время, система заметит это по изменению потребляемой индуктором мощности и включит зеленый светодиод (Рис2), это означает, что пайку можно завершить. Одновременно программа начинает рассчитывать толщину образующегося интерметаллического слоя, и когда его толщина достигает максимально допустимого значения, а монтажник так и не прекратил пайку, система включит красный сигнал, констатируя брак (Рис 3). Таким образом, система полностью контролирует весь процесс и даже “руководит” и обучает монтажника, приучая его к правильному ритму пайки. И если монтажник все делает верно и работает в “зеленом коридоре”, появление брака становится практически невозможным.

Рис.4 Станция CV-5210 снабжена сенсорным графическим дисплеем, отображающим температурный график пайки каждого контакта

Помимо подачи сигналов монтажнику CV-5210 отображает на цветном сенсорном дисплее текущую температуру наконечника, и даже рисует температурный график процесса (Рис.4). Станция имеет интерфейс, через который вся эта информация со всего цеха поступает на компьютер технолога или контроллера, и таким образом записывается история пайки каждого соединения, так что ни одна ошибка монтажника не останется незамеченной.

Значение разработки компании METCAL трудно переоценить. Технология CV переводит ручное производство электроники на качественно новый уровень. Возможность исключения брака за счет контроля соединения уже во время пайки вызвало огромный интерес во всем мире. Не случайно на последней выставке IPC APEX, где состоялась презентация системы, стенд компании METCAL собрал в 10 раз больше анкет заинтересованных посетителей, чем на той же выставке в прошлом году. Несомненно новая технология, способная кардинально повысить качество и надежность электроники, будет востребована и на Российских предприятиях.

https://dzen.ru/a/ZRQppBNHU0uQSaHI

1. Согласие дается на обработку одной, нескольких или всех категорий персональных данных, не являющихся специальными или биометрическими, предоставляемых мною, которые могут включать:

- Ф.И.О.;

- Телефон;

- E-Mail;

- Реквизиты.

2. Оператор может совершать следующие действия: сбор; запись; систематизация; накопление; хранение; уточнение (обновление, изменение); извлечение; использование; блокирование; удаление; уничтожение.

3. Способы обработки: как с использованием средств автоматизации, так и без их использования.

4. Цель обработки: предоставление мне услуг/работ, включая, направление в мой адрес уведомлений, касающихся предоставляемых услуг/работ, подготовка и направление ответов на мои запросы, направление в мой адрес информации о мероприятиях/товарах/услугах/работах Оператора.

5. В связи с тем, что Оператор может осуществлять обработку моих персональных данных посредством программы для ЭВМ «1С-Битрикс24», я даю свое согласие Оператору на осуществление соответствующего поручения ООО «1С-Битрикс», (ОГРН 5077746476209), зарегистрированному по адресу: 109544, г. Москва, б-р Энтузиастов, д. 2, эт.13, пом. 8-19.

6. Настоящее согласие действует до момента его отзыва путем направления соответствующего уведомления на электронный адрес info@argus-x.ru или направления по адресу 111033, Город Москва, ул Золоторожский Вал, Дом 11, Строение 22, помещ. 239..

7. В случае отзыва мною согласия на обработку персональных данных Оператор вправе продолжить обработку персональных данных без моего согласия при наличии оснований, предусмотренных Федеральным законом №152-ФЗ «О персональных данных» от 27.07.2006 г.

@argusx_chat

@argusx_chat